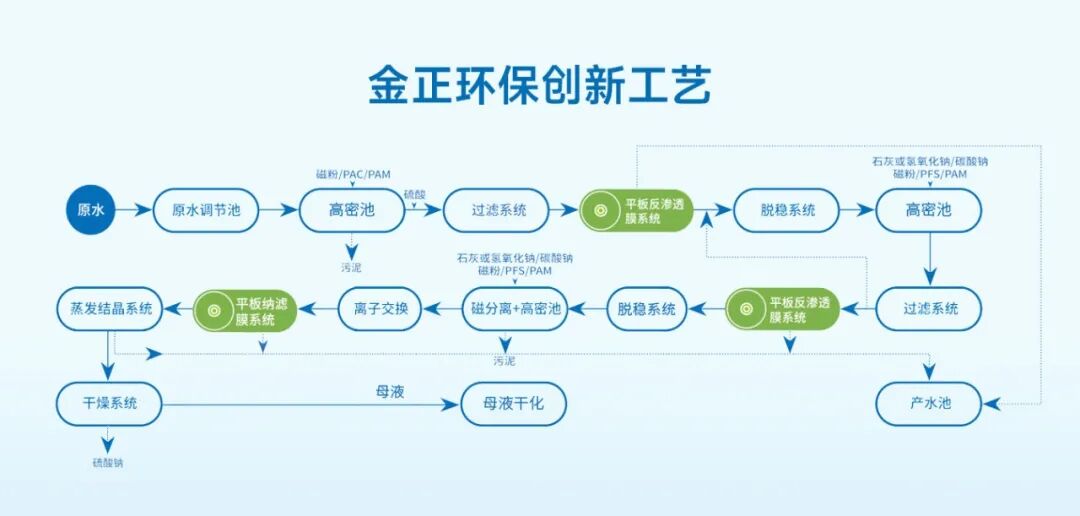

在當前煤炭行業面臨嚴峻下行壓力,而環保要求卻日益嚴格的背景下,如何以更小的占地、更低的成本以及更高的資源化效率實現煤礦礦井水的零排放處理成為了一個重點課題。本礦井水零排放項目由南京設計院總承包,通過應用金正環保獨創的“脫穩耦合平板膜”主體工藝包,真正實現了“低成本、少占地、高品質”的處理優勢。

魏墻項目總處理能力為1000m3/h,其中一期處理能力750m3/h。本項目由南京設計院總承包,通過應用金正環保獨創的“脫穩耦合平板膜”零排放主體工藝包,真正實現了“低成本、少占地、高品質”的處理優勢。

“脫穩耦合平板膜”工藝包相比傳統工藝減少了多個預處理環節(超濾、超濾產水池等),大幅度減少了構筑物的容積和數量,結合南京設計院高度集成化的布置理念,利用立體空間布局,使得項目總占地面積僅有4800m3,較同類項目傳統工藝節省了近80%的占地面積。同時,基于南京設計院的BIM正向設計,實現精細化、高效化設計,大幅度縮短了工期。對于魏墻煤礦這類已建礦井內的新增零排放項目,最大程度上節省了外部征地、工程實施等所花費的金錢與時間。

通過金正環保自主研發的CDNF分鹽技術,使得蒸發前的濃鹽水硫酸鈉濃度可達到16%以上,最大程度上節省了蒸發系統的占地面積與能耗。與同類項目傳統工藝相比,處理水量減少近33%。同時,基于CDNF選擇性分離的效果,雜鹽量下降至最低1.5%以內,大幅度減少了危廢處置成本。

本項目基于CDRO系統的特點與優勢,可將原水過飽和的硫酸鈣濃縮至500~600%的高過飽和度。同時通過誘導結晶法析出石膏,打破了傳統“藥劑軟化+雙膜法”處理工藝的弊端,實現了更高程度的資源化。使得本項目的人工、電費、蒸汽、藥劑、膜更換、消耗品等直接成本降低30%以上,大幅度減少了因為煤礦礦井水處置所增加的采煤成本,提升了魏墻煤礦在當前環境下的市場競爭能力。

該項目的成功建成,標志著煤礦礦井水零排放從“大而全”向“小而強”轉型的成功實踐,為煤礦在當前大環境下提供了可復制的“降本增效”項目樣本。此外,本項目的合作模式標志著金正環保成功實現了從“工程總包方”到“技術及產品服務商”的戰略轉型。展望未來,金正環保將持續投入大量研發資金,致力于特種膜的研發與核心工藝解決方案的創新,在更為復雜和具有挑戰性的領域,為合作伙伴提供更加先進、可靠的技術解決方案與核心產品支持。